近年来,伴随人力成本不断上升,劳动力日益短缺,产品安全性和损耗问题日益严重等一系列问题,越来越多的企业更加关注安全、可控以及高效智能的物流系统运作方式,同时由于疫情不断反复,仓配订单弹性需求暴增,国内企业越来越重视提高其物流系统的效能指数和自动化水平,随着现代物流系统的迅速发展, 传统的人工搬运或叉车装卸方式严重降低仓配一体化效率,并推高物流成本。通过采用卡车自动装卸系统ATLS(Automatic Truck Loading System),可以大幅节省装卸车时间与人力,从而缩短运输车辆在物流中心的等待与滞留时间,ATLS系统在国外已有数十年的应用历史,从2020年开始在中国市场需求大幅上升。

一、自动车辆装卸系统(ATLS)概述

一般来讲,任何仓库在装卸满载货物的托盘流程中,依靠手动装卸托盘的负担一直存在,而恰恰进出仓库月台流程是目前通过智能物流系统创新变革,最能实现大幅度提升效率与收益的环节,同时诸多行业的货品在人工搬运过程中存在极大的不确定性,即货品损坏和操作安全问题,这也是导致当前国内物流成本居高不下的原因之一。能够解决上述一系列问题,直接作用于仓库月台智能化改造的“变革利器”就是自动车辆装卸系统(ATLS)。

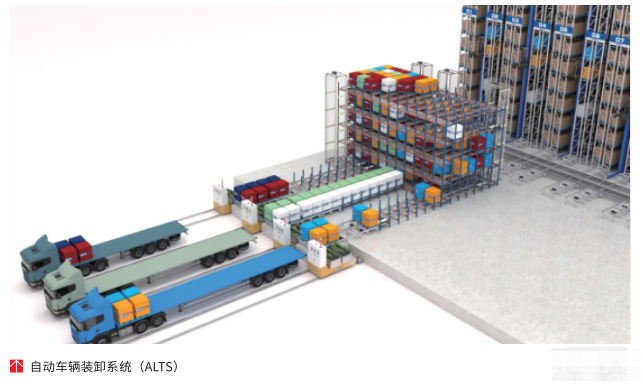

自动车辆装卸系统(ATLS)是一种物料搬运系统,通过使用不同类型的输送机、滑轮或滑叉,实现卡车或拖车整车货物的自动装卸。ATLS系统通常由两部分组成:卡车(或其他工业车辆)上的系统和月台上的系统。

ATLS 系统最为显著的优势就是,无需人工干预即可将托盘装载到容器上,操作者可以通过精确的工作流程和稳定的运行速度实现最高效率。自动装卸系统(ATLS)的核心作业流程:当卡车到达月台,沿着月台上安装的卡车导向装置到达指定位置;通过视觉系统使卡车上的系统和月台上的系统对接,然后锁定卡车;驾驶员开启自动装卸系统,货物一次性从卡车自动输送到月台,或者从月台输送到卡车上,最短2分钟即可装卸整车货物。正是通过添加与自动装卸系统连接的输送机、升降平台、转盘和电梯,自动装卸系统和自动仓储系统可以无缝对接,从而实现从仓库内部到货物出库装车运输的全自动化作业。

2022年相信很多人都在经历着一系列变革,从疫情不断反复,全国各地仓储配送运力稀缺,跨区域防疫政策不同导致的订单时效性明显不可估量,同时单位时间订单量激增也成为新常态。供应链整体的不确定性,会迫使一些大中型公司直接选择增加大笔库存预算,这势必会对物流中心的出入库工作流程造成极大压力。现代物流之所以不断向前发展,都是为了解决不同时代生产与仓配的显著问题,所以新问题的产生必然会带动物流技术的迭代更新,基于此运用自动化技术装卸货物的物流系统开始迅速发展,尤其是在2020年之后,国内广泛应用智能工业机器人,将源自北美的自动车辆装卸系统 (ATLS)融合智能物流技术,从而可以实现一次性快速装卸满载托盘的整个卡车(工业车辆),甚至针对特定环境的装卸货作业流程定制化的专门的自动导引车 (AGV)。通过人工智能 (AI) 和机械工业(比如铰接悬臂技术)的新技术,可以实现诸多创新功能,比如将通过预测算卡车装载空间,将不同尺寸的纸箱按照最有尺寸包装货物,再将不同规格的货物优化排列组合,进行最大空间利用率的货物装载。一般来说,要完成以上任务,需要多个经验丰富以及操作熟练的仓储从业人员同时完成,通过自动车辆装卸系统 (ATLS)融合智能物流技术,可以极大节约人力成本,同时缩短装卸货时间,同时基于多次实践积累大数据可以有效提升最优解决方案。现代物流系统中将自动装卸解决方案视为基于人工智能与机械工业融合的复合创新技术方案,而不是单一的智能驱动的机器人技术。所以自动车辆装卸系统(ATLS)融合智能物流技术在未来市场面对的挑战是巨大的,但其商业前景也是非常可观的。

二、自动车辆装卸系统 (ATLS)与机器人技术

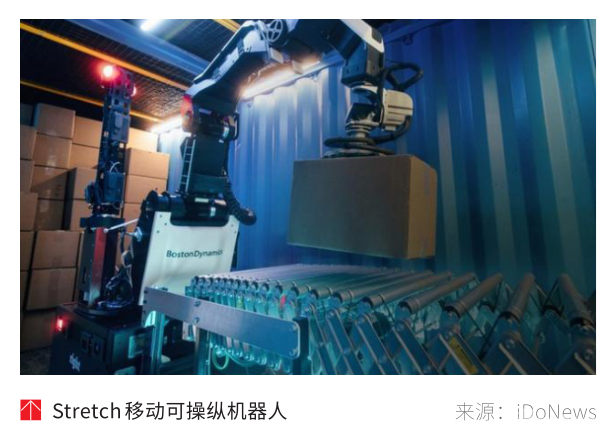

2022年上半年,德国邮政DHL集团旗下的第三方物流公司——波士顿动力机器人公司宣布将推出一款名为Stretch的移动可操纵机器人,其特点是自动化控制结合机器人算法,利用人工智能技术实现自动车辆装卸系统(ATLS)与工业机器人联合作业,实现跨场景的自动化装卸货作业流程,引起了世界物料搬运行业的广泛关注。Stretch移动可操纵机器人项目的总体投资额高达 1500 万美元,在未来3-5年时间,波士顿动力公司将向北美的全部DHL仓库提供Stretch机器人车队,用于实现自动车辆装卸系统 (ATLS)融合机器人技术的全自动无人装卸货作业,该项解决方案的主要业务流程包括,利用Stretch机器人处理仓库中不规则货箱搬运作业,DHL物流中心月台自动装卸货。同时通过多次部署Stretch机器人车队随机处理仓库进出库衍生的其他搬运与装卸任务。

DHL一直致力于供应链全流程的持续创新和数字化转型,通过优化供应链中物流系统端到端的作业流程,在提高仓库运营效率和改善客户服务方面发挥着重要作用,最终真正实现完全自动化无人仓库作业模式。 此次Stretch 机器人车队,通过其灵活和柔性的自动化解决方案,向疫情时代复杂的电商以及快递行业发起挑战,业界评价其业务模式有极大概率能够在北美区域和全球范围内快速复制和扩展。Stretch机器人通过在紧凑的全方向移动基座上快速移动,同时凭借其轻巧的机器臂以及高精密度传感器控制功能的夹具,可以实现多尺寸、不同品类的货箱的自动化搬运、装卸作业,最关键的是Stretch机器人在一定数据积累的场景之中可以自主处理突发事件,比如无序货物堆叠和整理,甚至将仓库不同位置随机掉落的货箱按照最优存储策略进行再次堆码。根据现场测评数据,Stretch机器人单次移动一个标准货箱为(重量为50磅,约 22.7 千克)计算单位,则Stretch机器人每小时可以处理800个货箱,当然具体还要取决于卡车和仓库其他因素的限制。